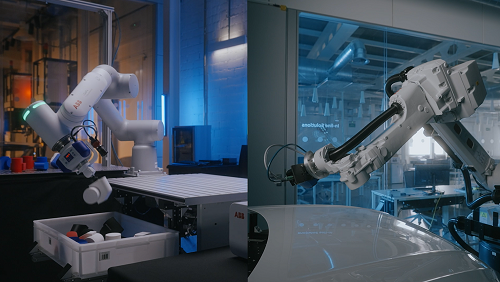

abb omnicore eyemotion 视觉系统,开启机器人自主化新纪元 -k8凯发百家乐

在工业自动化领域,机器人的 “视觉能力” 长期受限于硬件枷锁 —— 传统视觉方案需依赖专用高端相机,不仅成本高昂,还面临调试复杂、适配性差的难题,尤其在多品类场景切换时,往往需要重新定制方案,严重制约了自动化效率。针对这一行业痛点,abb 机器人推出 omnicore eyemotion 视觉系统,以 “硬件通用化、操作轻量化、性能智能化” 三大突破,为搭载 omnicore 控制器的机器人赋予 “看见且理解” 的能力,成为其自主多功能机器人(avr)技术发展的关键里程碑。

硬件解绑:打破专用相机依赖,实现 “全传感器兼容”

omnicore eyemotion 的核心革新,在于彻底打破了 “视觉能力绑定专用硬件” 的行业惯例。不同于以往机器人视觉系统需匹配特定品牌或型号的高级摄像头,该系统支持任意第三方相机或传感器接入 —— 无论是工业面阵相机、线扫相机,还是激光传感器、深度传感器,均可通过简单配置赋予机器人实时环境感知与自适应能力。

这种 “无界兼容” 特性,使得机器人在不同场景下的切换更灵活:例如在电子制造的精密元件检测中,可接入高分辨率工业相机;在物流分拣场景中,又能搭配低成本深度传感器实现物体定位 —— 无需更换视觉系统核心模块,仅需调整硬件配置即可满足需求。

易用性升级:拖拽式操作 仿真协同,调试效率提升 90%

对于工业用户而言,视觉系统的 “易上手性” 直接决定了落地效率。omnicore eyemotion 在操作设计上直指 “简化流程”,采用简洁的网页界面,支持拖拽式传感器与摄像头参数配置:从图像采集区域划定,到识别算法选择(如二维码识别、pattern 匹配),全程无需编写复杂代码,无论是经验丰富的自动化工程师,还是初次接触的新手,都能快速完成基础设置。

更关键的是,该系统与 abb 经典的离线编程仿真软件robotstudio 深度协同 —— 用户可在虚拟环境中完成视觉参数调试、路径模拟与场景验证,无需中断产线实际运行;待虚拟测试通过后,再将配置方案一键同步至实体机器人,实现 “离线调试、在线部署” 的高效模式。数据显示,与传统定制化视觉k8凯发百家乐的解决方案相比,omnicore eyemotion 可将调试时间缩短高达 90% ,大幅减少产线停机成本。

性能跃迁:视觉推理 自主路径规划,攻克复杂场景

如果说 “看见” 是视觉系统的基础,那么 “理解并决策” 才是提升机器人自主性的核心。omnicore eyemotion 不仅强化了机器人的环境感知能力,更通过视觉推理技术让机器人能 “读懂” 场景:例如在汽车零部件检测中,系统不仅能识别零件位置,还能判断表面是否存在划痕、尺寸是否达标;在食品饮料包装场景中,可实时区分不同规格的包装,实现动态分拣。

在更复杂的动态环境中,该系统还能与 abb 独有的在线自动路径规划技术结合,实现 “无人工干预的自主决策”:当产线中出现障碍物(如临时放置的工具、移动的物料车)时,机器人可通过视觉系统实时捕捉环境变化,自主规划并执行无碰撞的最优路径,无需人工重新编写运动程序。这一功能使拾取、放置等核心任务的节拍时间缩短50% ,尤其适用于物流分拣、柔性装配等动态场景。

技术承启:avr 里程碑,锚定下一代自主机器人

omnicore eyemotion 并非孤立的技术突破,而是 abb 自主多功能机器人(avr)技术体系的关键一环。作为 avr 发展的重要里程碑,该系统补齐了机器人 “感知与推理” 的短板,为后续技术升级奠定基础 —— 按照 abb 规划,下一代机器人将融合视觉、高精度运动控制、移动性等能力,在生成式 ai 的赋能下,实现 “多元任务自主规划、实时执行”,彻底摆脱对人工干预的依赖。

例如,未来在智能工厂中,搭载 omnicore eyemotion 的移动机器人可自主完成 “物料识别→路径规划→抓取搬运→质量复检” 全流程:无需人工设定任务步骤,机器人能根据生产工单自动判断优先级,甚至在物料规格变更时,通过视觉学习快速适配新任务。

从汽车制造的精密装配,到电子行业的缺陷检测,再到物流领域的动态分拣,omnicore eyemotion 正以 “硬件通用化降本、操作轻量化提效、性能智能化破局” 的三重价值,推动各行业自动化升级。对于追求柔性生产与高效运营的企业而言,这一系统不仅是提升当前产线效率的工具,更是布局未来自主工厂的关键技术支点 ——abb 用 “视觉革新” 证明,机器人的自主化未来,已不再依赖单一硬件的突破,而是源于 “软硬件协同、场景化适配” 的深度创新。